Rodamientos - 2016-08-23

Esta planta de confitería experimentaba repetidos fallos en el rodillo final de la cinta transportadora del depósito de inmersión. Se solicitó a NSK asesoramiento para analizar ese problema, cada vez más costoso para el cliente, y por ello se inició una investigación a fondo. El equipo del programa AIP concluyó que una combinación en la disposición del sellado DDU de NSK en sus rodamientos de bolas de ranura profunda y un rediseño de la configuración de los rodamientos ayudaría a reducir el tiempo de inactividad en la producción de manera significativa, al tiempo que también se reducirían los costes de mano de obra así como los costes de los rodamientos.

El programa AIP de NSK está formado por expertos que utilizan una metodología probada y contrastada para desarrollar la solución ideal a las aplicaciones del cliente, trabajando estrechamente con los equipos de ingeniería y mantenimiento del cliente para tener en cuenta cada uno de los aspectos del problema.

Como muestra de la magnitud del problema en la planta de confitería, los ingenieros de mantenimiento tenían que cambiar los rodamientos aproximadamente cada siete semanas, un proceso que implicaba paradas de la producción no planificadas. El coste de la mano de obra y de los tiempos de producción perdidos, junto con el coste de la substitución de los juegos de rodamientos estaba alcanzado unos niveles muy costosos e insostenibles.

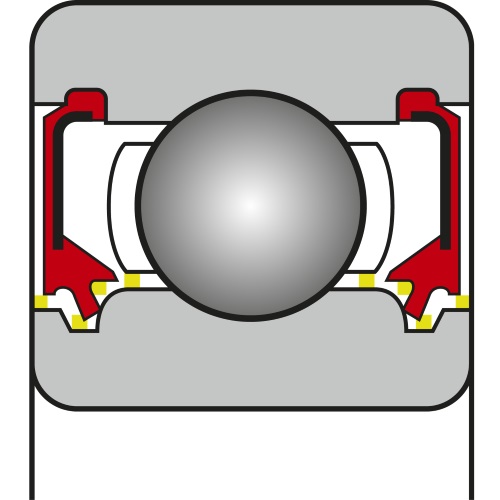

En primera instancia, NSK sugirió cambiar a su propia serie de rodamientos de bolas de ranura profunda. Estos rodamientos están “sellados y lubricados de por vida” (se coloca un sellado en cada cara del rodamiento) y cuentan con un sellado de contacto de alto rendimiento. Para aumentar la vida útil mediante la protección contra la entrada de contaminación por polvo y humedad, el sellado DDU de NSK ofrece tres labios de sellado; uno forma un contacto con la cara lateral de la ranura del anillo interior, mientras que los otros dos forman constricciones sin contacto a cada lado del labio del sellado de contacto. Es importante destacar que, el labio de sellado axial también significa que las fugas de grasa se reducen en comparación con los sellados estándar, en particular en aplicaciones en que el anillo exterior gira.

La vida operativa del rodamiento es un factor crítico en equipos de manipulación de materiales ya que está directamente relacionada con el tiempo productivo, un factor que fue inmediatamente observado por el equipo de NSK. Parte de la premisa del programa AIP es incrementar la eficiencia reconociendo las ganancias potenciales en rentabilidad, optimizando las operaciones y el mantenimiento, minimizando los tiempos de inactividad no planificados de las instalaciones y reduciendo los costes asociados a los procesos de producción continua.

En el rodillo final de la cinta transportadora del fabricante de goma de mascar, NSK detectó un problema adicional, la configuración de los rodamientos estaba formada por tres unidades montadas directamente, formando un conjunto a cada lado del rodillo. Sin embargo, los rodamientos no fueron diseñados para operar en este tipo de disposición, ya que no distribuyen la carga por igual y también estaban afectados por una precarga axial.

Como consecuencia, NSK propuso ensamblar un espaciador entre cada rodamiento, una práctica perfectamente establecida en la industria que permite montar en contacto dos o más rodamientos aunque originalmente no estuvieran diseñados para este tipo de uso. La solución proporcionaba la separación necesaria y evitaba la precarga axial. Además, facilitaba una mejora en la distribución de la carga durante el funcionamiento.

A partir de la propuesta de NSK de nuevos conjuntos de rodamientos y espaciadores, se realizó un ensayo que dio como resultado una mejora inmediata en el tiempo productivo de la cinta transportadora. Además, los intervalos de mantenimiento del rodillo pudieron extenderse a un año, lo que redujo los costes de mantenimiento. En base a la reducción de los costes por inactividad y mano de obra, así como un menor número de cambio de los rodamientos, el ahorro anual total asciende a 80.493 €.

Por favor, escoja